Сепараторы аккумуляторных батарей

В настоящее время на мировом рынке представлено несколько видов аккумуляторных батарей, различное устройство которых предъявляет обособленные требования к сепараторам. Тип химии аккумулятора определяет все его основные характеристики, достоинства и недостатки. Невозможно выделить «лучший» тип аккумулятора. Каждому из них свойственны свои плюсы и минусы, которые делают аккумулятор оптимальным для одних применений и совершенно неприемлемым для других.

В современной технике используются пять основных типов аккумуляторов, отличающихся по своему химическому составу:

1. Никель-кадмиевые (NiCd). Хорошо отработанная и изученная технология, но обладает низкой плотностью энергии. Используется там, где важны долговечность, способность обеспечить высокий ток нагрузки и малая стоимость. Основные области применения: портативные радиостанции, медицинское оборудование, профессиональные видеокамеры и электроинструмент. NiCd аккумуляторы содержат токсичные материалы и являются экологически грязными.

2. Никель-металлогидридные (NiMH). По сравнению с NiCd имеют более высокую плотность энергии, но меньшее время жизни. NiMH не содержат токсичных материалов. Применяются в мобильных телефонах и портативных компьютерах.

3. Литий-ионные (Li-ion). Наиболее бурно развивающаяся технология. Используются там, где нужна высокая плотность энергии и малый вес. Li-ion дороже всех других аккумуляторов. При эксплуатации необходимо строго соблюдать режимы заряда и разряда, указанные производителем из соображений безопасности. Применяются в компьютерах и сотовых телефонах.

4. Литий-полимерные (Li-polymer). Задуманы как удешевленная версия Li-ion аккумуляторов. Этот тип химии по плотности энергии аналогичен Li-ion . Это позволяет делать Li-polymer аккумуляторы очень компактными. В основном, используются в мобильных телефонах.

5. Свинцово-кислотные аккумуляторы (LA). Применяются там, где требуется большая мощность, а вес не имеет значения. Наиболее распространенный тип аккумулятора в мире (из расчета ампер-часов). Основная область применения — стартерные батареи. Герметичные свинцово-кислотные (SLA) — один из видов свинцово-кислотных аккумуляторов. Применяются там, где требуется большая мощность, а вес не имеет значения. Типовые области применения — стационарное медицинское оборудование, электромобили, системы аварийного энергоснабжения, UPS (источники бесперебойного питания).

6. Алкалиновые аккумуляторы — созданы для замены бытовых батареек. Хорошо подходят в случаях, когда не требуется большой мощности. Небольшое время жизни этих аккумуляторов компенсируется очень низким током саморазряда, что делает их оптимальными для применения в портативных магнитолах и фонарях.

Ниже приведена сводная таблица параметров наиболее популярных аккумуляторов.

Технологические характеристики аккумуляторных батарей

|

Наименование показателя |

NiCd |

NiMH |

Lead Acid |

Li-ion |

Li-ion polymer |

Reusable |

| Плотность энергии (Вт*час/кг) |

45-80 |

60-120 |

30-50 |

110-160 |

100-130 |

80 |

| Внутреннее сопротивление мОм |

100-200 |

200-300 |

<100 |

150-250 |

200-300 |

200-2000 |

| Время жизни (до 80% от номинальной емкости) |

1500 |

300 — 500 |

200 — |

500 — 1000 |

300 — |

50 (до 50%) |

| Время быстрого заряда |

1час |

2-4час |

8-16час |

2-4час |

2-4час |

2-3час |

| Чувствительность к перезаряду |

средняя |

высокая |

низкая |

очень высокая |

высокая |

средняя |

| Саморазряд / Месяц (комнатная температура) |

20% |

30% |

5% |

10% |

~10% |

0.3% |

| Напряжение ячейки (номинальное) |

1.25В |

1.25В |

2В |

3.6В |

3.6В |

1.5В |

| Нагрузочный ток — пиковый — оптимальный |

20C |

5C |

5C7 |

>2C |

>2C |

0.5C |

| Рабочая температура (только в части разряда) |

-40 — |

-20 — |

-20 — |

-20 — |

0 — |

0 — |

| Требования к периодичности обслуживания |

30 — 60 дней |

60 — 90 дней |

3 — 6 месяцев |

не требуется |

не требуется |

не требуется |

Наибольшее распространение в мире получили свинцово-кислотные аккумуляторы. Свыше 90% производимых в России аккумуляторов относятся к данному типу. В мировой структуре производства аккумуляторных батарей доля свинцово-кислотных аккумуляторов составляет 85%.

Аккумулятор состоит из положительного и отрицательного электродов, раствора серной кислоты (27…39%-ный раствор) и сепаратора, разделяющего положительные и отрицательные пластины.

Стандартная свинцовая аккумуляторная батарея состоит из пяти основных элементов:

1. Пластиковый бокс (контейнер);

2. Положительные и отрицательные электроды из свинца;

3. Сепараторы между электродами из синтетических пористых материалов;

4. Электролит, представляющий собой раствор серной кислоты;

5. Питающие элементы — место, в котором происходит соединение аккумуляторной батареи с предметом, который она снабжает энергией.

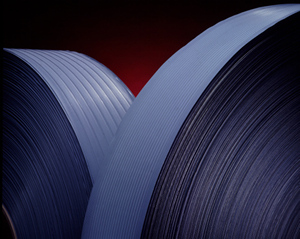

Сепаратор внутри аккумуляторной батареи применяется при разделении положительных и отрицательных электродов для избегания короткого замыкания.

Сепараторы, как правило, представляют собой тонкие пористые листы. Малые поры сепаратора позволяют электрическому заряду переходить между пластинами без короткого замыкания. Соответственно, от размера пор сепаратора, его эластичности и устойчивости к среде агрессивной среде внутри аккумулятора зависит качество и время работы самой батареи.

В течение всей истории развития современных аккумуляторов в качестве сепараторов использовалось множество различных материалов.

Натуральные продукты (1800 до середины 1900):

- Стекло;

- Волоконное полотно;

- Каучук;

- Полотно различных типов;

- Деревянная и целлюлозная основа.

Деревянный шпон (середина 1900 — 1960)

- Port Orford Cedar (наиболее используемый тип древесины);

- Пористая структура, предварительно вымоченная до ее использования

Стеклянные и целлюлозные волокна (конец 1960-х до наших дней в ограниченном количестве):

- 100% стекловолокно;

- Стеклянное и целлюлозное волокно.

Полимеры (конец 1930-х по настоящее время);

- ПВХ;

- Пористый каучук (1940-е);

- Полиэтилен (1970-е).

Это несколько ранних типов батарей, но и сегодня многие из них используются в их основной электрохимической форме. Кислотно-свинцовая батарея, впервые продемонстрированная Раймондом Гастоном Плантом, является одной из ведущих.

В зависимости от типа аккумулятора требования к сепарационным материалам меняются. Тип сепаратора определяется химией аккумуляторной батареи и требуемыми показателями данной батареи.

Свойства и технические характеристики сепараторов, используемых в свинцово-кислотных аккумуляторах

Свинцово — кислотные аккумуляторы — это наиболее популярный тип аккумуляторов в мире — на их долю приходится порядка 80% мирового производства, и от 75% до 90% производства в зависимости от региона. Соответственно, основные производства и разработки в области сепараторов направлены именно на данный тип аккумуляторных батарей. В Росси на их долю приходится до 90% производства аккумуляторов и потребления сепараторов.

В зависимости от типа свинцово-кислотного аккумулятора применяются две различные конструкции сепараторов: выполняющие разделительную функцию и сочетающие разделительную функцию с абсорбирующей возможностью.

Свинцово-кислотные аккумуляторы с жидким электролитом

В мире используется множество различных материалов для сепараторов, но все они были получены из натуральных материалов типа ткани или волокон и натурального резинового листа. В 1960-70гг синтетический полимер как основной материал стал преобладающим.

Одним из наиболее интересных аспектов замены деревянной основы сепаратора на синтетический материал было открытие, что устранение лигнинтного элемента, который присутствовал в древесных и целлюлозных типах и оказывал существенное влияние на продолжительность жизни батареи. Без лигнинтного компонента отрицательная активная масса стала уплотненной и потеряла пористость, что явилось ограничительным фактором для работы и жизни. Это явление породило различные формулировки так называемый экспандерный материал, который содержит различные лигнинтивные производные.

Сейчас экспандер является необходимым дополнением ко всем отрицательно пластинным материалам.

Развитие данного материала привело к увеличению продолжительности жизни и эффективности работы. Увеличение использования автоматизации для многих процессов собрания батарей требует сепараторных материалов, может потребоваться дополнительная сила и гибкость для обработки машинами против людей. Отличным примером является почти полностью измененный в строну конвертного типа сепаратор в сравнении с плоским (листового типа) сепаратором из полиэтилена и использование широкого набора автоматизированного оборудования для производства всех типов батарей.

Свойства и дизайн сепараторов

В большинстве случаев, ключевой задачей сепаратора является применение его в батареях. Признаки типа продолжительность жизни, высокие против низких норм разрядки и процессов собрания батарей диктуются многими материальными свойствами сепаратора и его размерами. Например, батарея с глубоким циклом разряда, которая имеет относительно низкие показатели по максимальному уровню разрядки, может быть разработана с более низкой пористостью и с увеличенной обратной толщиной холста с небольшим риском возникновения короткого замыкания. С другой стороны, в типичной стартерной батареи, малогабаритных автономных батареях пористость (%) и толщина сепаратора являются ключевыми факторами, позволяющие батареи отдавать более высокую силу тока при разрядке.

Наиболее часто используемые типы сепараторов в зависимости от области применения аккумуляторной батареи

|

Назначение аккумуляторной батареи |

Тип используемого сепаратора |

| Стартерные АКБ | Сепараторы-конверты из ПЭ |

| Листовые сепараторы из ПВХ (типа мипласт) | |

| Листовые сепараторы из целлюлозы | |

| Тяговые АКБ | Рукавные или листовые сепараторы из каучука/полиэтилена |

| Листовые сепараторы из каучука (жесткие) | |

| Листовые сепараторы из ПВХ | |

| АКБ глубокого цикла разрядки

(гольф-машины, погрузчики) |

Листовые сепараторы из каучука/полиэтилена |

| Сепараторы-конверты из ПЭ | |

| Стационарные АКБ

(источники бесперебойного питания, телекоммуникации) |

Листовые сепараторы из каучука/полиэтилена |

| Листовые сепараторы из полиэтилена | |

| Листовой сепаратор на основе феноловых смол |

Наиболее важными характеристиками сепараторов являются:

1) Конфигурация ребер и толщина основного слоя:

- Поддерживает активную массу и предоставляет свободное место для электролита;

- Толщина основного слоя сепаратора в значительной мере влияет на электрическое сопротивление;

- Типичные формы ребра диагональные, извилистые, вертикальные.

2) Пористость и структура пор

- Средний и очень большой размер пор;

- Количество пор (%);

- Извилистость;

3) Электрическое сопротивление

- Напряжение при разрядке

- Определяется основной толщиной сепаратора, структурой пор и извилистостью

4) Химическая чистота

- Тяжелые металлы и органические соединения

- Негативное влияние на напряжение батареи

5) Сопротивление окислению

- Сопротивление к электролиту

- Сопротивление к активным материалам

6) Требования к производству и эксплуатации

- Обертывание в конверт, закладка листа

Все этими характеристиками можно управлять и менять их согласно критериям производимой батареи.

Некоторые дополнительные свойства, которые могут повлиять на показатели работы батареи могут быть достигнуты с помощью специального сепаратора, включая возможности натурального каучука или гибридный тип резины-полиэтилена, которые увеличивают продолжительность жизни батареи благодаря удержанию кристаллизующихся элементов на пути к отрицательному электроду.

Физико-химические показатели различных типов сепараторов

|

Показатели |

Тип сепаратора |

||||

|

Полиэтилен |

Полиэтилен/ каучук |

ПВХ |

Каучук |

Феноловая смола |

|

| Прочность |

Отличная |

Отличная |

Хорошая |

Средняя |

Хорошая |

| Эластичность/твердость |

Эластичный |

Эластичный |

Твердый |

Эластичный |

Твердый |

| Средний диаметр пор (µm) |

0.10 |

0.10 |

0.22 |

0.06 |

0.50 |

| Пористость (%) |

55-65 |

50-60 |

60-70 |

45-55 |

60-70 |

| Сопротивление (? cm2) |

0.120 |

0.110 |

0.130 |

0.250 |

0.140 |

| Устойчивость к окислению |

Отличная |

Отличная |

Отличная |

Хорошая |

Хорошая |

| Препятствует проникновению кристаллизирующихся элементов |

нет |

да |

нет |

да |

нет |

| Форма ребер |

Диагональные/ извилистые/ вертикальные |

Диагональные/ извилистые/ вертикальные |

Диагональные/ извилистые/ вертикальные |

Диагональные/ извилистые |

Диагональные/ извилистые/ вертикальные |

| Стеклохолст |

да |

да |

да |

да |

да |

Способы производства сепараторов

Во всех базовых типах сепараторов, описанных ниже, за исключением сепараторов на основе феноловых смол, используется мелкоячеистый кремнезем, образующий в материале пористую структуру. Кремнезем вводится в структуру сепаратора на основе полиэтилена, каучука и др. с помощью посредствам масел или воды. Затем жидкость из структуры сепаратора удаляется с помощью специального растворителя и путем просушивания материала. Оставшаяся структура из кремнезема кварца определяет пористую структуру сепаратора — размер пор, пористость (%), извилистость. Во всех производственных процессах, за исключением одного, профиль ребер сепаратора формируется с помощью каландра. Исключением являются сепараторы на основе феноловых смол, в которых для производства профилей ребер используется гофрированный ремень. Схемы, представленные ниже, демонстрируют способы производства описанных видов сепараторов.

Способы производства различных типов сепараторов

|

Схема 1 |

Схема 2 |

Схема 3 |

Схема 4 |

Схема 5 |

|

Полиэтилен |

Полиэтилен/каучук |

ПВХ |

Каучук |

Феноловая смола |

|

Сверхвысокомолекулярный полиэтилен (UHMWPE) |

Сверхвысокомолекулярный полиэтилен (UHMWPE) |

Гранулы ПВХ |

Натуральный каучук |

Феноловая смола/Растворитель |

|

Кремнезем в масле |

Кремнезем в масле |

Кремнезем в растворителе |

Кремнезем в воде |

Вода |

|

|

Каучук |

Вода |

|

|

|

Смешивание |

Смешивание |

Смешивание |

Смешивание |

Смешивание |

|

Экструдирование |

Экструдирование |

Экструдирование |

Экструдирование |

Гофрированный ременьНетканый мат из полиэстера |

|

Каландрирование |

Каландрирование |

Каландрирование |

Каландрирование |

|

|

Удаление масел |

Удаление масел |

Удаление растворителя |

Вулканизация |

Вулканизация |

|

Сушка |

Сушка |

Сушка |

Сушка |

Выпаривание воды/Сушка |

|

Конечная обработка |

Конечная обработка |

Конечная обработка |

Конечная обработка |

Конечная обработка |

В России из современных типов сепараторов распространено производство сепараторов на основе ПВХ типа «Мипласт» и сепараторов на основе каучука типа «Мипор».

Для производства сепаратора «Мипласт» используются специальные марки ПВХ. Подобную марку производит ООО «Усольехимпром» (ООО «Группа НИТОЛ»). Эмульсионный ПВХ Е-6642Ж применяется для получения сепараторов типа «Мипласт», характеризующихся низким электросопротивлением, небольшим диаметром пор и высокой объемной пористостью.

Среди производителей сепараторов подобного типа можно отметить крупнейшего российского производителя аккумуляторов ОАО «Тюменский аккумуляторный завод». На предприятии установлена производственная линия, позволяющая изготавливать сепараторы «Мипласт» из поливинилхлоридной смолы путём засыпки, формовки, спекания на металлической ленте конвейера.

Среди предприятий СНГ собственным производством сепараторов располагает ОАО «Кайнар», являющийся крупнейшим производителем аккумуляторов в Республике Казахстан.

Сепаратор «Мипласт» производится на предприятии из поливинилхлоридной смолы на собственных линиях немецкой фирмы «Thyssen Henschel». В свою очередь, полиэтиленовый сепаратор закупается у западных компаний «ENTEK International» и «Daramic».

Производство наиболее современных и самых востребованных типов сепараторов на основе полиэтилена и полиэтилена/каучука в России отсутствует. Один из московских институтов пытался запустить производство подобного материала, но по качеству не вышел — был косой, тянулся.

Исходными материалами для производства полиэтиленовых сепараторов являются:

1) Кремнезем

Кремнезем является важной частью полиэтиленового сепаратора для аккумулятора. Он образует «становой хребет» или скелет, позволяющий сепаратору приобрести гидрофильные свойства, поглощать H2SO4 и обеспечивать электрохимический перенос ионов между отрицательной и положительной пластинами свинцово-кислотной батареи.

2) «UHMWPE»

Когда речь заходит о полиэтиленовых сепараторах, то следовало бы говорить о сепараторах «UHMWPE», то есть о сепараторах из полиэтилена сверхвысокого молекулярного веса. UHMWPE придает продукту уникальность:

- UHMWPE не поддается обработке плавлением вследствие сильного переплетения цепочек;

- UHMWPE должен пластифицироваться с использованием углеводородных технологических масел и переработки в гель;

- UHMWPE способен связывать большие количества наполнителя (например, кремнезема);

- Поэтому UHMWPE образует плотные, свободностоящие пленки.

UHMWPE стоек к истиранию. Он часто применяется в качестве полимера, предпочтительного в современных деталях для замены костных фрагментов. Другое, хорошо известное применение UHMWPE находит в конструкции пуленепробиваемой брони для личной защиты.

3) Технологические масла

Технологическое масло, используемое в полиэтиленовых сепараторах аккумуляторов, играет тройную роль:

- Оно позволяет превращать UHMWPE в гель, и, благодаря плотному переплетению цепочек, миновать процесс плавления;

- Извлечение технологического масла из сепаратора UHMWPE с кремнеземным заполнителем создает пористую пленку со средним диаметром пор 26 и 27 нанометров;

- Масло, остающееся в сепараторе, служит начальной защитой UHMWPE от высокотемпературного электрохимического окисления.

Здравствуйте, я по поводу сепараторов в крупную хотел купить я сам из Узбекистана